VIDEO buồng phun sơn màng nước

Giới thiệu sản phẩmvideo giới thiệu buồng phun sơn màng nước TDIN Công nghiệp Thái Dương

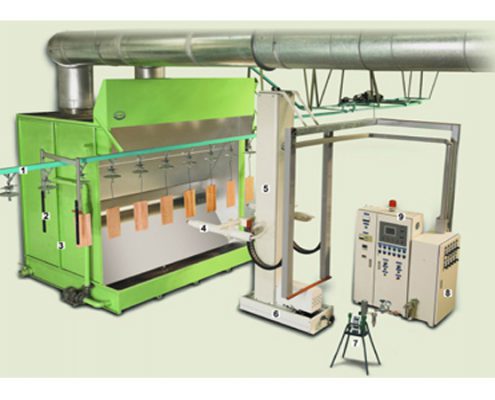

Buồng phun sơn màng nước

Giải pháp, Giới thiệu sản phẩm, Tin tứcbuồng phun sơn màng nước sử dụng sơn đồ gỗ, sơn đồ công nghiệp

Sơn đồ gỗ thường dùng

Tin tức

Đồ gỗ là sản phẩm thường dùng do yêu cầu của người sử dụng và lựa chọn các loại sơn khác nhau có độ bóng cao

Căn cứ vào cấp độ đồ gỗ mà phân ra đồ gỗ thông thường đồ gỗ…

Quy trình sơn vỏ tàu

Tin tứcsơn vỏ tàu

Sơn áp lực cao ( Airless )

Tin tức

Sơn áp lực cao ( Airless )

Nguyên tắc làm việc của máy phun sơn là dùng áp suất của khí nén để đẩy sơn ra ngoài tạo thành sương mù bám vào bề mặt sản phẩm. Thành phần của máy phun sơn…

sơn chống hà

Tin tức

Trong tất cả các loại sơn thì hot nhất hiện nay là sơn chống hà dành cho tàu biển. Các công trình nghiên cứu hiện nay trên thế giới về công nghệ sơn chủ yếu nghiên cứu về sơn chống hà. Sơn…

Tốt gỗ hơn tốt nước sơn

Tin tức

(Corporate Social Responsibility - CSR), Tốt gỗ hơn tốt nước sơn.

Ngày nay, tuy đã quan tâm hơn đến trách nhiệm xã hội của doanh nghiệp, nhưng nhiều công ty vẫn chọn giải pháp an toàn và phổ biến…

Công đoạn làm sản phẩm sơn mài

Tin tức

Các

công đoạn chính để làm ra một sản phẩm sơn mài

Sơn mài là một nghề thủ công truyền thống của Việt nam. Có

thể nói công nghệ sơn mài chỉ có…

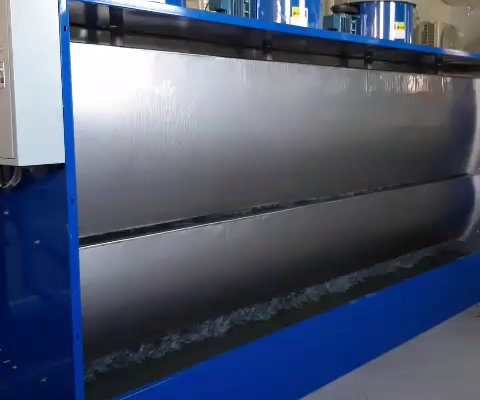

lắp đặt buồng phun sơn màng nước 5m

dự án thực hiện

địa chỉ lắp đặt: Phường Quang Hanh, Thành phố Cẩm Phả, Tỉnh Quảng Ninh

Công ty Đại Minh Dương

buồng sơn 5,5m

buồng phun sơn hai màng nước

buồng phun sơn hai màng nước

function…

Bàn giao buồng sơn

dự án thực hiện, Uncategorized

bàn giao buồng phun sơn 3,3m

anh

Buồng phun sơn 5.5m

Giới thiệu sản phẩm, Tin tức, Uncategorizedbuồng phun sơn 5.5m

Buồng thu bụi sơn tĩnh điện

Tin tức, UncategorizedBuồng thu bụi sơn tĩnh điện là thiết bị được ứng dụng nhằm giảm thiểu và ngăn ngừa tối đa những tác động của bụi sơn ảnh hưởng đến môi trường sống. Việc ứng dụng buồng thu bụi được xem là một phần quan trọng, không thể thiếu trong hệ thống dây chuyền sơn tĩnh điện.