Quy trình sơn vỏ tàu

Quy trình sơn vỏ tàu Công việc làm sạch bề mặt được tiến hành khi đưa tàu vào

– Đầu tiên là tiến hành rửa sạch bề mặt toàn bộ bề mặt vỏ tàu bằng phun nước ngọt áp suất cao (hoạt động tại áp suất 680 – 1700bar). Nếu bề mặt có dầu mỡ, hóa chất thì tiến hành rửa bằng hóa chất trước hay có hà thì tiến hành sủi, rồi tiến hành rửa nước.

Việc rửa nước này chủ yếu loại bỏ muối, dầu, bụi, một số tạp chất bám trên bề mặt… – Công việc rửa nước được tiến hành bằng súng bắn nước áp lực cao kết hợp với máy rửa nước. Để sử dụng hai thiết bị này cần có sự hỗ trợ của xe nâng.

điều khiển súng cách bề mặt làm việc 2 – 3 m

Chú ý: Khi sử dụng súng bắn nước thì nên điều khiển súng cách bề mặt làm việc 2 – 3 m và góc độ của súng 15 – 300 lay súng chậm về hướng trên dưới trái phải, chú ý các chỗ gờ, góc cạnh, làm như vậy bề mặt mới được sạch.

Sau khi xử lý bề mặt thì tiến hành xử lý bề mặt vỏ bằng phương pháp phun cát

+ Tùy theo yêu cầu của chủ tàu, yêu cầu của hệ sơn mà tiến hành phun cát theo tiêu chuẩn nào cho thích hợp. Thường thì bề mặt phun cát vỏ tàu tối thiểu phải đạt đến tiêu chuẩn Sa2 đến Sa2.5 theo tiêu chuẩn ISO 8501-1. Có thể tiến hành thổi cát cho từng phần vỏ tàu để tránh oxy hóa bề mặt trước khi sơn.

Duy trì áp suất máy bắn cát từ 7 -8 kg/cm2

+ Duy trì áp suất máy bắn cát từ 7 -8 kg/cm2 thì mới đạt tiêu chuẩn bắn cát hay tiết kiệm được khối lượng cát. + Không nên tiến hành thổi cát khi trời sắp mưa, gió mạnh, nhiều sương hay thời tiết quá ẩm vì như thế bề mặt sẽ mau rỉ sét lại do có hơi nước.

+ Nên thổi theo hướng mà các hạt văng ra sẽ che phủ bề mặt đã được thổi như vậy sẽ bảo vệ bề mặt khỏi ô nhiễm bởi hơi muối.

+ Mài nhẵn và làm sạch những gờ, tạp chất còn lại bằng máy mài và bàn chải sắt.

+ Phân chia khối lượng sơn ở những khu vực theo bảng hệ sơn ( tham khảo phần phụ lục). + Pha sơn theo chỉ dẫn ở bảng hệ sơn.

+ Kiểm tra bề mặt không có hiện tượng đọng sương trên bề mặt thép.

+ Không sơn khi độ ẩm lớn hơn 80%.

+ Không sơn khi tốc độ gió từ 40km/h trở lên, nếu sơn thì phải có sự thỏa thuận của chủ tàu và hãng sơn.

Tiến hành sơn lớp thứ nhất bằng máy phun sơn áp lực cao ngay khi kết thúc công tác làm sạch bề mặt. Không dùng cọ lăn (rulo) cho lớp sơn thứ nhất.

+ Trong trường hợp bề mặt thổi cát bị oxy hóa, nhiễm bẩn trở lại trước khi tiến hành sơn thì phải tiến hành phun cát làm sạch bề mặt trở lại theo tiêu chuẩn đã được đặt ra ban đầu. + Các góc cạnh đường hàn, vị trí khó tiếp cận bởi súng phun và các vùng bị rỗ nặng phải được sơn dặm bằng cọ sơn (chổi sơn) để đạt được độ che phủ đồng đều và chiều dày đã định.

+ Rửa nước ngọt làm sạch bề mặt vỏ tàu sau khi kết thúc lớp sơn lót nhằm làm sạch bụi bẩn bám trên bề mặt và chờ khô hoàn toàn.

+ Sơn các lớp kế tiếp bằng máy phun sơn áp lực cao theo bảng hệ sơn đã được chỉ định.

+ Sơn dặm lại những chỗ mỏng và thiếu sót. Thường thì bề mặt vỏ tàu luôn được sơn với nhiều lớp (thông thường chỉ có 5 lớp). Tùy theo yêu cầu, đặc điểm của mỗi tàu mà người ta dùng các hệ sơn khác nhau và thứ tự của các lớp sơn cũng khác nhau. Nhưng chung lại thì có các lớp sơn sau : 2 lớp sơn chống gỉ đầu tiên

+ lớp chuyển tiếp kết dính cho lớp tiếp theo

+ 2 lớp chống hà.

Chú ý : – Trong bất kì trường hợp nào, bề mặt trước khi sơn phải sạch khô và không có các tạp chất bẩn dầu mở. Chờ các lớp sơn khô hoàn toàn trước khi sơn lớp kế tiếp

– Thường thì lớp đầu là lớp chống gỉ đến những lớp ngoài là các lớp sơn bảo vệ và tùy theo từng phần bề mặt làm việc như đáy mạn tàu thì có các hệ sơn khác nhau. Thông thường sơn chống hà được sơn trước khi tàu hạ thủy được vài ngày tùy theo kế hoạch xuống Dock của nhà máy nhưng phải tuân theo thời gian khô tối thiểu để hạ thủy. Thời gian khô tối thiểu được quy định để hạ thủy là 12 giờ kể từ khi kết thúc lớp sơn chống hà cuối cùng.

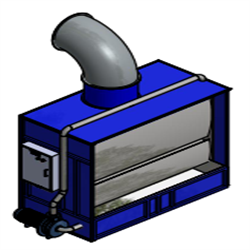

- Bàn giao buồng sơn 2,2m cho quý khách tại Phúc Đức , Sài Sơn, Quốc Oai, HN

- Bàn giao buồng sơn 5,5 tại Tuyên Quang

- Lắp đặt và bàn giao buồng sơn PU 2,2m tại Hải An- TP. Hải Phòng cho quý khách hàng.

- Bàn giao buồng sơn 4,4m tại Lam Điền Chương Mỹ Hà Nội.

- Lắp dựng buồng sơn 3,3m cho công ty Amazon tại Đông Anh Hà Nội

Leave a Reply

Want to join the discussion?Feel free to contribute!